Диагностика оборудования и мониторинг вибрации

|

Вибродиагностика - высокоэффективный метод анализа технического состояния и поиска неисправностей путем измерения вибрации. Компания SKF производит широкий ряд приборов, которые позволяют измерять и анализировать вибрацию: |

Мониторинг вибрации. Измерения, анализ и терминология

Эта статья предназначена для обучения техников и инженеров основам методов мониторинга и анализа, предназначенных для выявления неисправностей оборудования и отдельных деталей. Прочитав её, вы не станете экспертом в области анализа состояния машин, но по крайней мере ознакомитесь с основными методами изучения механизма и создадите фундамент для понимания основных концепций оборудования.

Правило 1: Осознавайте, что Вы знаете, а что – нет!

Зачастую, возникает ситуация, когда причина неисправности или неполадок оборудования не содержится напрямую в данных анализа. В этом случае, «Я не знаю» - правильный ответ. Неправильная оценка состояния машины может влететь в копеечку и резко подорвать доверие к человеку, который осуществлял мониторинг и анализ. К тому же, в большинстве случаев нужно быть как минимум специалистом по вибрации, чтобы выявить и проанализировать проблему.

Выявление vs. Анализ

Разница между выявлением проблемы оборудования и анализом её причины огромна. Замена новым подшипником старого, который показывал высокий уровень вибрации, может решить проблему, но может и не устранить саму причину неполадки. Обычно, вторичный источник неисправности развивается в самой машине и является ответственным за преждевременный отказ подшипника. Чтобы решить проблему, необходимо найти этот скрытый фактор или причину, вызывающую поломку подшипника (например, несоосность, дисбаланс или ослабление посадки). Если не искать корень проблемы, Вы просто замените подшипник, не изучая оборудование. А ведь гораздо более важно заранее искать неполадки в механизмах, чтобы планировать останов оборудования и его ремонт, существенно минимизируя время простоя.

Выявив проблему и её причину, необходимо выбрать, какие шаги будут предприниматься для анализа. Затем, нужно разработать некоторый подход, систему, основанную на мониторинге состояния оборудования, чтобы предотвращать повторное появление проблемы. Существует несколько ключевых моментов, на основе которых можно построить грамотную программу мониторинга. Во-первых, необходимо знать и понимать промышленную терминологию.

Вибрация (амплитуда vs. частота)

Вибрация – это циклические отклонения от рабочего режима машины под действием внутренних или внешних сил. Поскольку большинство проблем вращающихся деталей проявляются в виде чрезмерной вибрации, можно использовать её в качестве определяющего параметра для определения состояния механизма. Также, каждая механическая неисправность создаёт вибрацию по-своему, что позволяет определять тип вибрации до остановки оборудования и заранее спланировать дальнейшие шаги по починке.

При виболанализе изучаются две составляющих сигнала: частота и амплитуда.

Частота – это число событий за выделенный период времени (здесь под событием подразумевается один цикл вибрации). Частота возникающей вибрации показывает тип неисправности. То есть, определённому виду неисправностей соответствует своя определенная частота. Путём определения частот вибрации оборудования, можно получить информацию о причинах вибрации.

Амплитуда – предельная величина сигнала вибрации. Амплитуда показывает степень неисправности – чем больше амплитуда, тем сильнее вибрация, тем серьёзнее проблема. Амплитуда зависит от типа машины и всегда связана с уровнем вибрации полностью функционирующей машины.

При измерении вибрации, можно использовать стандартные методы измерения, такие как:

- Определение общего уровня вибрации

- Фазовый анализ

- Анализ формы сигнала вибрации, т.е. анализ временной развёртки сигнала (работа в режиме осциллографа)

- Определение высокочастотной вибрации

Терминология

Общий уровень вибрации

При определении состояния оборудования, логично начать с определения средних значений общего уровня вибрации оборудования.

Общий уровень вибрации характеризуется всей энергией вибрации в рамках выбранного диапазона частот. Для примера, при исследовании некоторого ротора измеряются полные характеристики вибрации, которые затем сравниваются со значением, указанным производителем или измеренным при нормальной работе машины, после чего ищутся все несоответствия. Показания выше нормальных свидетельствуют о том, что что-то с оборудованием не так и это что-то вызывает сильную вибрацию. Ключ к успеху состоит в том, чтобы определить, что же не так.

Вибрация считается наиболее удобным для оперирования параметром для определения низкочастотных неисправных режимов работы: дисбаланс, несоосность валов, механическое ослабление посадок деталей, резонансы, ослабление основания машины, изгиб валов, сильный износ подшипников или повреждения лопаток ротора. Чтобы точно определить, какой рабочий параметр является определяющим, нужно рассказать о шкале сигнала вибрации. Две составляющих шкалы: диапазон частот и масштабные факторы.

Диапазон частот

Мониторинг оборудования определяет диапазон частот всех показаний сигнала вибрации. Некоторые устройства сбора информации имеют свои собственные пределы измерения вибрации. Другие коллекторы данных позволяют пользователю устанавливать область вручную. К сожалению, до сих пор идут споры о том, какой диапазон измерений предпочтителен для определения общего уровня вибрации (хотя и установлен стандарт ISO). По этой причине, важно следить, чтобы измерения средних значений и амплитуды, и частоты происходили при одном и том же диапазоне.

В качестве аналогии, можно представить область измерений как некий ковш или ведро. Если ковш лежит на земле, и вдруг начинается дождь, некоторые капли попадают в ковш, а некоторые нет. «Пойманный» нами дождь, под которым подразумевается сигнал вибрации, лежит в рамках выбранного диапазона, тогда как не попавший находится уже вне пределов и измерению не подлежит.

Показатели вибрации

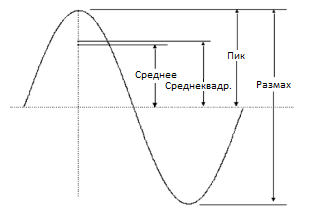

Необходимо определить, по каким параметрам будут проводиться измерения: по максимумам, полному размаху, среднему значению и среднеквадратичному значению. Эти параметры напрямую связаны друг с другом при работе с синусоидальным представлением волн вибрации. При сопоставлении значений по всему интервалу измерений, все эти показатели должны согласовываться друг с другом. На рис. 1 Вы можете увидеть, в каком отношении по сравнению с максимумом (амплитудой) они находятся.

|

|

| Рис. 1. Различные показатели вибрации |

Значения пиков представляют собой расстояние от максимума функции вибрации до нулевого значения. Для определённости, примем значение пика в нашем примере равным 1.0.

Значение полного размаха характеризует расстояние от верхнего пика до нижнего.

Среднее значение равно средней амплитуде волны. Осреднение полной синусоидальной волны за период даёт ноль (в положительной области находится столько же точек, сколько и в отрицательной). Однако, большинство волн не являются чистыми синусоидами. Также, осреднение волны, центральная ось которых не совпадает с осью координат, даёт ненулевое значение.

Визуализация среднеквадратичного значения несколько сложнее. Говоря в целом, среднеквадратичное значение получается из математического преобразования, которое устанавливает связь между энергиями переменного и постоянного токов. На практике, при изучении временной волны это просто среднеквадратичное значение. На спектре быстрых преобразований Фурье это значение является корнем из суммы мгновенных значений, возведённых в квадрат. Если вы измеряете чистую синусоидальную волну, среднеквадратичное значение равняется 0.707 от величины амплитуды.

Примечание: значения максимумов или полного размаха могут быть получены как непосредственно, так и косвенно, будучи вычисленными исходя их среднеквадратичного значения.

- Пик = 1.0

- Среднее квадратичное значение = 0.707 х Пик

- Среднее значение = 0.707 х Пик

- Полный размах = 2 х Пик

Можете не утруждать себя математическими вычислениями, поскольку инструмент для вибрации вычисляет значения сам и отображает уже непосредственно результат. И всё же, не следует полностью полагаться на инструмент – хотя бы нужно помнить, что проводятся измерения одной и той же величины при одном и том же диапазоне значений.

Примечание: При сравнении и обобщении результатов разных измерений параметры должны быть идентичны.

Важно собирать точную, повторяемую информацию. Этого можно добиться несколькими методами установки датчика.

Положение датчика измерений

Выбор точки, в которой будут проводиться измерения, очень важен при сборе данных о вибрации. Избегайте окрашенных поверхностей, ненагруженных подшипниковых узлов, стыков и выемок в корпусе. Эти зоны дают слабый отклик и неверную картину данных в целом.

При замере уровня вибрации ручным датчиком, важно проводить измерения последовательно, не спеша, уделяя достаточно внимания положению датчика, углу наклона и давлению, оказываемому на датчик.Когда это возможно, вибрация должна измеряться по ортогональной схеме (в трёх взаимно перпендикулярных направлениях):

- Осевое направление

- Горизонтальное направление

- Вертикальное направление.

Горизонтальные измерения обычно показывают наибольшее значение вибрации, поскольку оборудование более подвижно в горизонтальной плоскости. Более того, дисбаланс, являющийся одной из самых распространённых неполадок в оборудовании, вызывает радиальную вибрацию, которая вносит вклад как в горизонтальной плоскости, так и в вертикальной. Поэтому, излишне сильную горизонтальную вибрацию можно использовать как показатель дисбаланса.

Вертикальные измерения обычно отображают меньшую вибрацию по сравнению с горизонтальной, поскольку в этом направлении благодаря гравитации и прочному основанию обеспечивается большая жёсткость.

В идеальных условиях, осевые измерения показывают весьма незначительную вибрацию, поскольку наибольшие силы возникают перпендикулярно валу. Однако, несоосность и изгиб валов может приводить к довольно сильной вибрации в осевом направлении.

Замечание: Эти пояснения даны как пример для «типичного» оборудования. В случае, если машина установлена вертикально или выделяется каким-либо другим образом, описания вибрации в различных направлениях и плоскостях могут отличаться от указанных.

Поскольку мы в общих чертах знаем, как различные проблемы оборудования влияют на вибрацию в разных плоскостях, показания в этих трёх положениях могут дать незаменимую информацию. Измерения должны проводиться как можно ближе к подшипнику, но не на корпусе (корпус может вносить дополнительную вибрацию из-за резонанса или зазоров).

Замечание: Измерения для получения огибающей вибрации или демодулирования вибрации должны проводиться настолько близко к зоне нагружения подшипника, насколько это возможно.

Если вы решили не устанавливать надолго акселерометр или другой тип виброметра, выберите плоскую поверхность и установите акселерометр точно под прямым углом. Измерения должны проводиться точно в той же точке, чтобы можно было сравнивать результаты (сдвиг акселерометра всего на несколько миллиметров может привести к принципиально другим показаниям прибора). Чтобы убедиться, что измерения были в том же самом положении, отмечайте точку измерения перманентным маркером. Мы настоятельно рекомендуем использовать постоянно установленные датчики, когда это возможно. Это позволит гарантировать повторяемость и верность информации. Если же установка постоянных сенсоров невозможна или нежелательна, то рекомендуется использовать магнитное закрепление.

Некоторые особенности установки датчиков

Угол

- Нужно располагать всегда перпендикулярно поверхности (±10°)

Прижатие

- Магнитный крепёж: поверхность должна быть очищена от краски или смазывающего материала.

- Ручные приспособления: должно обеспечиваться постоянное усилие, жёсткое, но без излишнего усердия. Необходимо понимать всю опасность этого метода.

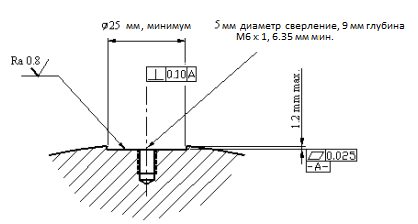

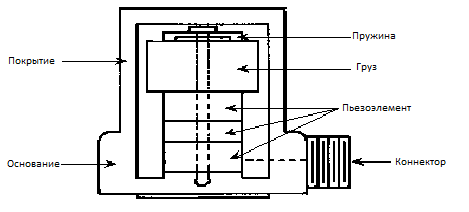

- Постоянная установка: пример см. на рис. 2.

|

|

| Рис. 2. Схема постоянной установки датчика вибрации |

Оптимальные условия для измерения

Идеально, измерения должны проводиться, когда оборудование функционирует при нормальных условиях. Для примера, при замере вибрации и ротор, и корпус, и основные узлы вращения функционируют при своих рабочих температурах и скорость вращения отдельных частей лежит в пределах, установленных производителем (также проверяется напряжение, ток, напряжения и нагрузка). Если в ходе работы машины скорость вращения изменяется, нужно замерять вибрацию в одних и тех же точках производственного цикла. Это обеспечит соответствие результатов друг другу и, как следствие, повторяемость.

Дополнительно, мы советуем измерять вибрацию во всех крайних положениях – тогда не получилось так, что были упущены некоторые проблемы, которые проявляются только в крайних положениях.

Анализ вибрации

Тренды общего уровня вибрации

Пожалуй, наиболее эффективный и надёжный метод обсчёта данных вибрации – сопоставление информации об общем уровне вибрации с предшествующими показаниями измерений в той же самой точке. Это позволяет наблюдать, как величина вибрации изменяется во времени. Сравнение прошлых и настоящих показаний, а также поиск тенденций (трендинг) легко поддаётся анализу, когда все данные нанесены на единый график.

.png)

|

| Рис. 3. Пример зависимости уровня вибрации от времени |

Этот график представляет из себя линию, которая отображает текущие и предшествующие показания вибрации в зависимости от времени. Прошлые значения должны включать данные так называемой «базовой линии». Эта базовая линия образуется при измерении вибрации после капитального ремонта оборудования или в начале работы, когда все показатели соответствуют норме. Последующие измерения сравниваются с базовой линией, чтобы выявить изменения в состоянии оборудования.

Сопоставление данных о машине с аналогичными показаниями для той же машины за выбранный период – предпочтительный метод выявления неполадок оборудования, поскольку каждый механизм со своими рабочими условиями уникален. Как пример, некоторые компоненты имеют допустимый уровень вибрации, который для многих других механизмов являлся бы повышенным. Взятые по одиночке, показания могут привести рабочего в замешательство и заставить его поверить в то, что у оборудования серьёзные неполадки, тогда как сравнение с предшествующими данными показывает, что всё находится в норме.

Стандарты ISO могут дать хороший «старт» (пока машина только-только начала работу и её характерные показания ещё не получены). Также таблицы ISO позволяют определять «хорошие» и «плохие» рабочие условия для широкого спектра машин. Помните, что каждая машина:

- По-разному произведена;

- По-разному установлена;

- Работает в разных условиях;

- По-разному обслуживается.

Невозможно корректно судить о состоянии машины, постоянно сравнивая текущие показания со стандартами ISO или др. Сопоставляя настоящие показания с прошлыми, вы можете легко проследить изменение состояния машины во времени.

Методы измерения вибрации

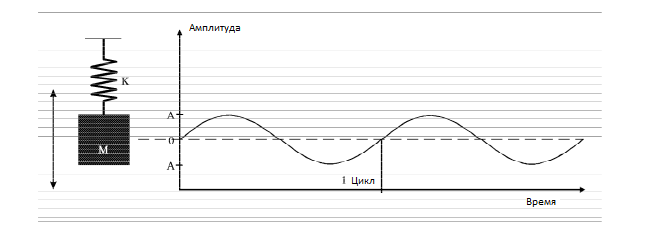

Измерение вибрации – это в первую очередь измерения периодически изменяющейся величины. Вибрацию можно иллюстрировать в виде колебаний груза, висящего на пружине.

|

|

| Рис. 4. Колебательная аналогия вибрации |

Когда система движется, груз колеблется на пружине. Изменение положения груза в зависимости от времени наблюдается как синусоидальная волна. Начальная точка (когда масса покоится) принимается за ноль. Один полный период отображает как положительное, так и отрицательное отклонение груза от положения равновесия (начала отсчёта). Максимальная величина отклонений является амплитудой колебаний.

Есть две измеряемые производные функции отклонения: скорость и ускорение.

Скорость – изменение смещения как функция времени

Ускорение отвечает за степень изменения скорости. К примеру, если увеличение скорости от 0 до 1 м/с занимает 1 с, то ускорение равно 1 м/с2.

Итак, вибрация имеет три измеряемых величины: отклонение, скорость и ускорение. Хотя все эти три характеристики являются математически зависимыми, они имеют разный вид и не являются проявлением чего-то одного.

Смещение

Смещение – изменение позиции объекта по сравнению с исходным положением. Оно измеряется в милах или микрометрах, обычно при помощи специальных датчиков смещения. Эти датчики представляют собой бесконтактные устройства, которые измеряют относительное расстояние между двумя поверхностями. Они отображают вибрацию вала и обычно применяются на оборудовании с подшипниками с масляной плёнкой.

|

|

| Рис. 5. Индикаторы часового типа (слева) и датчики (справа) для мониторинга вибрации | |

Датчики смещения отображают только перемещение вала или ротора по отношению к корпусу. Если машина и ротор движутся совместно, несоосность может равняться нулю, даже если невооружённым взглядом видна сильнейшая вибрация.

Датчики смещения также используются для определения фазы вала. Фазой называется угловое расстояние между заданной точкой и сигналом вибрации. Это используется для балансировки и анализа вала.

Скорость

При замере вибрации скорость измеряется в мм/с; она характеризует величину изменения сигнала смещения. Скорость – это самый часто измеряемый показатель вибрации. Исторически сложилось, что датчик скорости был первым электрическим сенсором, используемым для мониторинга состояния машин. Отчасти это объясняется результирующей эквивалентного запаса создаваемого динамического движения; скорость остаётся постоянной независимо от частоты. Однако, при слишком низких частотах (менее 10 Гц) или слишком высоких (выше 2 кГц), датчики скорости теряют свою эффективность.

Изначальный преобразователь скорости включал в себя катушку, вибрирующую в магнитном поле. Оно создавалось током, напряжение которого пропорционально скорости поверхности машины. На сегодняшний день, дешёвые и многофункциональные акселерометры вытеснили обычные датчики скорости и позволяют получать все нужные данные о скорости путём интегрирования информации об ускорении.

Ускорение

Ускорение, говоря простым языком, – скорость изменения скорости. Она измеряется при помощи специальных устройств – акселерометров. Один такой акселерометр содержит один (или более) пьезоэлектрический кристалл и груз. Когда пьезоэлектрический элемент находится под действием нагрузки , он создат электрический сигнал, пропорциональный ускорению. Нагрузка передаётся как раз за счёт вышеупомянутого груза, который колеблется совместно с поверхностью, к которой он жёстко прикреплён.

|

|

| Рис. 6. Внешний вид акселерометра |

Акселерометры – многофункциональные устройства, которые способны работать в широком диапазоне частот (от нуля до величин порядка 400 кГц и выше). Способность воспринимать столь большое количество частот является главной их «силой». Хотя, поскольку чаще всего оперируют с величиной скорости вибрации, показания акселерометров обычно преобразуют до получения информации о скорости (при помощи модулей обработки, встроенных в сам акселерометр или посредством отдельных коллекторов данных). Само ускорение измеряется в м/с2 или единицах g (ускорение свободного падения, 9,81 м/с2).

|

|

| Рис. 7. Внутреннее устройство акселерометра |

Можно измерять ускорение и получать данные о скорости путём установки акселерометров в ключевых точках около подшипников. Эти измерения могут быть записаны, проанализированы и отображены в виде таблиц и даже графиков при помощи специального оборудования или программного обеспечения для мониторинга состояния оборудования. График зависимости амплитуды колебаний от времени называется временнόй волной (англ. Time waveform).

Анализ временной волны

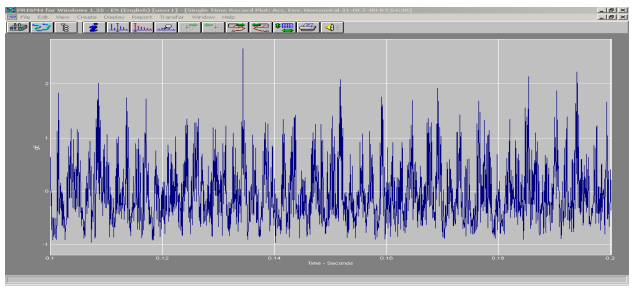

|

|

| Рис. 8. Пример временнóй волны вибрации |

Изображённый рядом график временной волны иллюстрирует, как выглядит сигнал от акселерометра или датчика скорости вибрации, если его (ось y) отобразить в зависимости от времени (ось x). Временная волна в своей простейшей форме – запись того, что происходило с машиной, некоторой системой или параметром за выбранный промежуток времени. К примеру, сейсмограф измеряет, как колеблется Земля во время землетрясения. Подобная ситуация складывается и когда мы замеряем уровень вибрации механизма.

Временные диаграммы отображают показания «чистой» вибрации, снятые за короткий промежуток времени. Хотя их обработка не так эффективна, как другие методы анализа, временные диаграммы могут указать на некоторые особенности работы машины, которые не видны, например, на частотном спектре. Поэтому следует использовать временную диаграмму при анализе всякий раз, когда это возможно.

Анализ БПФ спектра

Быстрое преобразование Фурье (БПФ, также встречается английская версия - FFT, Fast Fourier Transform) – ещё один весьма полезный способ отображения сигнала вибрации. Если выбросить всю математику, то суть этого метода заключается в том, что сигнал, каким бы он ни был, раскладывается на отдельные гармонические составляющие колебаний. В приведённом примере мотор (слева) соединён при помощи муфты с коробкой передач. Каждый компонент механизма имеет неразрывно связанные с ним элементы. К примеру, к мотору относятся вал и подшипники, к коробке передач – несколько валов и набор шестерен.

|

|

| Рис. 9. Элементы электропривода и соответствующие компоненты вибрации |

Вибрация каждого элемента на диаграмме отображается по-своему, с характерной именно для данной детали частотой. Обрабатывая сигнал вибрации согласно специальным математическим формулам БПФ, мы можем выделить несколько различных частот и определить, какая из них к какому элементу относится.

Например, мы измерили сигнал при 10 Гц, затем снова при 20 Гц и т.д. и в итоге получили список значений для каждой из частот, составляющих сигнал. Эти величины затем отражаются на диаграмме в зависимости от частоты. Число линий разрешения показывает число отдельных элементов, на которые разделена изначальная временная волна. Результирующий график называется спектром БПФ.

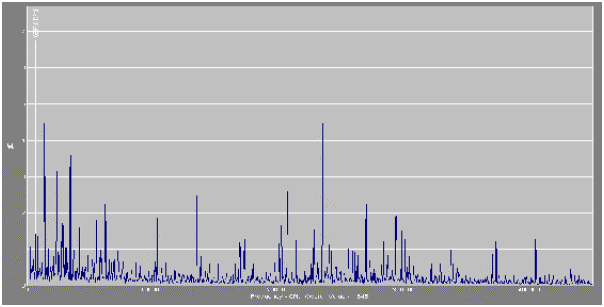

|

|

| Рис. 10. Анализ вибрации с помощью спектра БПФ |

Спектр БПФ – чрезвычайно полезный инструмент. Если у исследуемого оборудования есть некоторая неисправность, спектр БПФ практически в любом случае даст информацию о том, где её следует искать. Вдобавок, разложение по спектру может помочь в определении причины и степени тяжести проблемы. С накоплением опыта в этой области, стало видно, что определённые проблемы оборудования проявляются при характерных именно для них частотах. По этой причине появляется возможность предварительно определять причину неполадки только глядя на изменения амплитуд колебаний определённых частот.

В дополнение к временным волнам и спектру БПФ, вибрация может быть исследована при помощи других методов обработки сигналов для более точного определения нарушений в работе механизма. Также широкие горизонты открывает возможность множественной обработки, с использованием одновременно нескольких способов.

|

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

|

Заказать услугу

|